- 42 高校采購信息

- 934 科技成果項目

- 1 創新創業項目

- 0 高校項目需求

基于在位測量的超精密加工刀具定位技術

近年來,隨著光學技術的快速發展,光學元件的加工精度要求不斷提高,超精密對刀技術成為提升加工效率和質量的關鍵環節。在光學制造領域,單點金剛石車削(SPDT)技術被廣泛應用,用于加工透鏡、反射鏡和微透鏡陣列等高精度光學元件。然而,對刀誤差會顯著影響加工精度,傳統對刀方法難以滿足現代光學元件的高精度需求。本成果所述裝備可顯著降低加工表面的面形誤差,提升光學元件的加工精度。

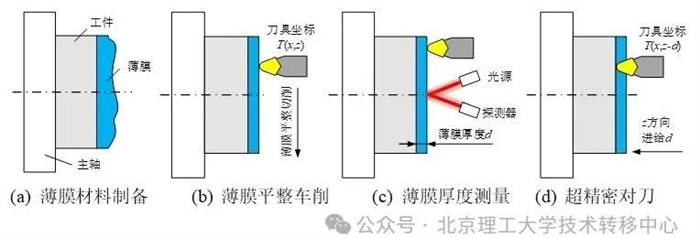

超精密切削加工所用的金剛石刀具具有極其鋒利的刀刃,接觸式對刀方法雖然能夠實現高精度對刀,但容易造成刀刃崩刃失效;現有非接觸式對刀方法的對刀系統復雜、對刀誤差大、應用場景有限,難以滿足超精密切削加工高精度對刀需求。為了實現金剛石刀具和工件表面的非接觸式高精度對刀,提出了基于在位膜厚測量的精準對刀方法。該方法原理是在工件表面制備薄膜材料,并采用金剛石刀具對薄膜材料進行車削加工,通過測量薄膜厚度實現金剛石刀具和工件表面對刀間距的精準測量,進而實現金剛石刀具的非接觸式精準對刀。

此外,超精密對刀裝備還可用于加工復雜的光學結構,如自由曲面和微納結構,這些結構在光學系統中具有重要應用。

潛在用戶:

(1)精密光學元件制造商:該裝備可應用于加工批量制造光學元件的模具以及各類高精度機械零部件,提升產品的加工精度和整體性能。

(2)航空航天企業:將該裝備應用于航空零部件的加工,提升產品的性能和質量。

(3)半導體企業:利用該裝備提高芯片制造的精度和效率,增強市場競爭力。

(4)醫療器械制造商:通過該裝備加工高精度醫療器械零部件,滿足醫療行業的需求。

合作對象:

(1)光學元件制造企業:協助完成高精度光學元件批量化制造。

(2)航空航天企業:共同開發高精度航空零部件加工技術。

(3)半導體企業:合作提升芯片制造的精度和效率。

(4)醫療器械制造商:共同研發高精度醫療器械加工工藝。

(5)科研機構:開展超精密加工技術的研究與開發,推動技術進步。

(6)高校:合作培養相關專業人才,為行業發展提供技術支持。

圖1.基于在位膜厚測量的精確對刀方法流程

在航空航天制造領域,可用于加工高精度的航空發動機葉片、機翼等關鍵零部件,確保零部件的尺寸精度和表面質量,從而提高航空器的性能和可靠性。在半導體制造領域,對刀裝備能夠實現芯片制造過程中高精度的晶圓切割和封裝,提升芯片的良品率和性能。在醫療器械制造領域,可用于加工人工關節、心臟支架等高精度的醫療器械零部件,確保產品的質量和安全性,滿足醫療行業的嚴格要求。

近年來,隨著現代光學技術、航空航天以及半導體等行業的快速發展,零件超精密加工的精度不斷提升,單點金剛石車削(SPDT)技術在零件超精密加工中廣泛應用,但對刀誤差會顯著影響加工精度,因此高效的對刀方法和裝備成為市場的迫切需求。

從市場角度來看,光學制造領域對超精密對刀裝備的需求不斷增長。隨著航空航天、半導體和生物醫學等領域對高性能光學元件的需求增加,超精密對刀技術的市場規模也在不斷擴大。例如,大口徑非球面光學元件和微結構光學功能元件的制造需要極高的對刀精度,這為超精密對刀裝備提供了廣闊的應用空間。

在經濟收益方面,超精密加工對刀裝備能夠顯著提升加工精度,減少誤差,從而提高生產效率和產品質量。采用本成果的對刀技術可以將加工表面的面形誤差顯著降低,從而減少廢品率,提升產品良率。在光學制造、航空航天和半導體等領域,高精度加工可帶來更高的產品附加值,為企業創造豐厚的經濟收益。

在政策支持方面,各國政府對高端制造業的扶持力度不斷加大,特別是在光學制造、航空航天、半導體等戰略性新興產業。政府出臺了一系列政策支持超精密加工技術的研發和應用,包括研發補貼、稅收優惠等,這為超精密加工對刀裝備的發展提供了良好的政策環境。

在產業協同方面,超精密加工對刀裝備的發展能夠促進上下游產業的協同發展。上游的刀具制造企業和材料供應商將受益于市場需求的增長,而下游的航空航天、半導體、醫療器械等企業則能夠通過高精度加工提升產品競爭力。此外,對刀裝備的研發和應用還將推動相關檢測設備、自動化系統等產業的發展。

綜上所述,超精密加工對刀裝備在當前市場環境下具有廣闊的發展前景和顯著的經濟效益,有望在未來幾年內實現快速增長。

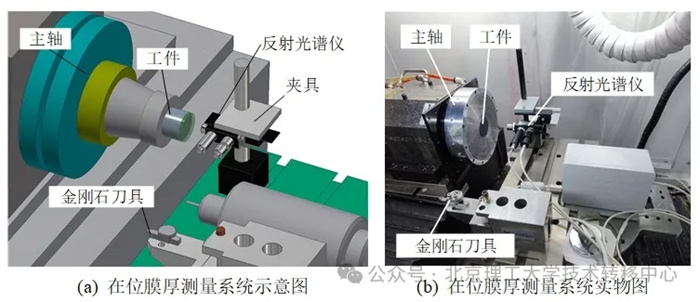

圖2.在位膜厚測量裝備

掃碼關注,查看更多科技成果