- 16 高校采購信息

- 179 科技成果項目

- 1 創新創業項目

- 0 高校項目需求

面向精密裝配的智能人 - 機器人協作系統

隨著智能制造技術的不斷發展,裝配任務的裝配質量要求不斷提高。機器人裝配技術從固定工作軌跡、工作順序的裝配模式逐步過渡到智能化機器人裝配模式。在機器人精密裝配任務中,重點是處理由生產環境的多樣和分散控制所帶來的制造復雜性。而人機協作技術利用人類和機器人的最佳技能來完成一個共同的任務,充分結合機器人的精確性人類操作員的靈活性,解決傳統工業機器人難以應對的低成本、高效率、柔性化、復雜作業的應用需求。

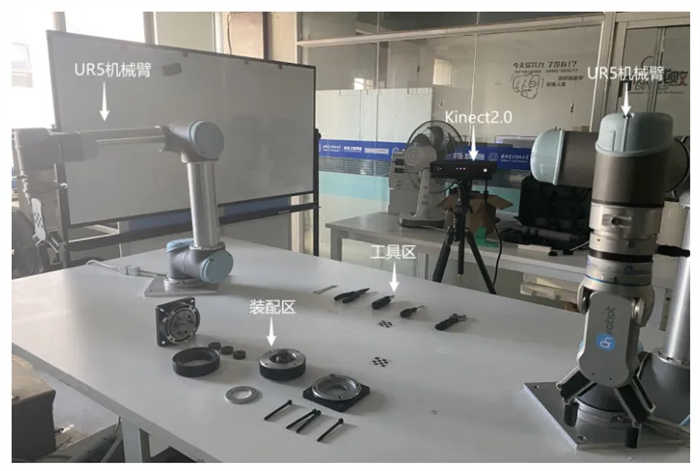

圖1 人機協作裝配場景

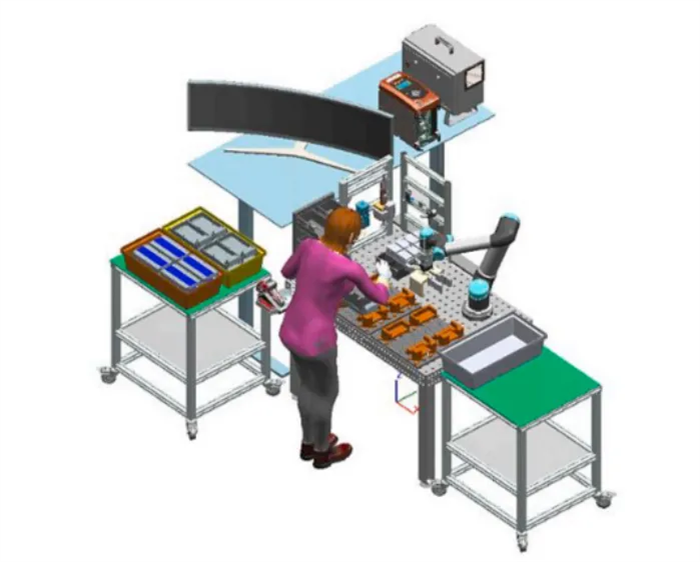

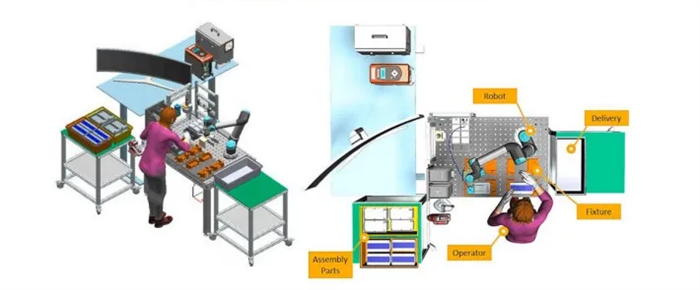

圖2 人機協作裝配示意圖

智能人機協作裝配系統最終需要實現在人與機器人共處工作空間的條件下完成對高精密設備的裝配任務。考慮到裝配效率以及裝配精度的因素,整個系統需要達到裝配過程高效性以及裝配結果精確性的要求。對于裝配效率問題,裝配任務本身可分為多個裝配子任務,各個子裝配任務之間的裝配順序差異導致不同的裝配時間。考慮裝配精度問題,高精密設備的裝配精度需要達到精確、精準的要求,一旦某一個裝配子任務沒有滿足裝配公差要求,對后續的裝配子任務會造成影響。整個人機協作系統在提升效率與精度的同時利用數字孿生技術的虛實映射,進行仿真、預測,同時對整個裝配系統進行不斷優化。

1.智能感知與人機交互:通過智能視覺傳感器采集環境RGB-D信息,利用深度學習算法實現對目標物體的定位,對局部裝配場景進行三維重建,為機械臂后續的安全抓取以及運動規劃提供必要的信息。知識圖譜結合感知技術,將環境以及各類物體的知識進行符合機器人自然交互需求的知識表示。將機器人感知層面的信息通過知識推理達到認知層面,實現機器人對工作場景的整體感知。

2.機械人學習與路徑規劃:使用深度強化學習算法訓練機器人,通過設計合理的獎勵函數,使機器人在仿真環境中不斷與環境交互,得到的獎勵值用來指導下一步的動作,以此不斷優化機器人控制算法。考慮到人機協作過程中安全與機械臂運動效率問題,利用動態路徑規劃算法得到機械臂最優的運動路徑,同時滿足協作任務的安全要求。

3.人機協作數字孿生:數字孿生技術一向被用來處理多個領域的復雜管理系統,可以將以上技術有效地結合在一起,以設計出安全、靈活、高效的人機協作系統。因其虛實同步的特性能夠及時反映裝配過程中的各種實時信息,并將處理后的結果反饋給人類,同時還能在虛擬環境中進行仿真、預測,實現對物理世界的優化。

圖3 智能人機協作裝配關鍵技術

圖4 智能人機協作裝配數字孿生系統

原理樣機

掃碼關注,查看更多科技成果