- 16 高校采購信息

- 179 科技成果項目

- 1 創新創業項目

- 0 高校項目需求

基于數字孿生的機器人裝配產線云邊協同管控系統

當前,隨著制造業信息化的快速發展,尤其是數字化、智能化程度的提升,傳統的技術已經不能適應當前制造業的智能化發展需求。同時隨著“工業4.0”和“中國制造2025”等智能制造戰略的實施,對于制造業在物理與虛擬空間的融合、云邊協同能力要求越來越高。一直以來很多企業將自動化生產線建設視為智能制造的重要抓手,并且涌現出了一些“黑燈生產”、“無人工廠”的示范案例。但目前企業較為常見的機器人自動化生產線,更多的體現為物流周轉基礎上的聯動動作時序的協調。如何借助基于數字孿生的機器人裝配產線云邊協同管控系統對自動化生產線進行智能化改造,協同調度云邊資源,從而降低人工成本,提升產線生產效率成了重中之重。

基于數字孿生的機器人裝配產線云邊協同管控系統可以分為 3 層:云端、邊緣端和設備端。其中相鄰層之間具備雙向傳輸數據的功能。云端是指云計算服務器及其所提供的服務;邊緣端是指本地服務器及其所提供服務,可部署于車間、部門或工廠內,其普遍距離接近設備端。設備端在此處特指機器人裝配產線,整體架構體系如圖1所示。作為云端在本地的延伸和補充,邊緣端向下對設備端傳來的數據進行實時處理,再將必要的數據上傳至云端,解決了設備端與云端直接通信的傳輸實時性差和隱私安全等問題。同時,邊緣層服務可以集成企業內部 ERP 和 MES 等系統和應用,提供更加個性化的服務。邊緣端的設備端接口接受來自機器人裝配產線的傳感器監測數據和指令執行結果,調用設備端監控相關微服務,如數據清洗、數據持久化、數據分析等,同時通過設備端接口將控制指令下達至設備端,完成產線的實時監控。

圖 1 基于數字孿生的機器人裝配產線云邊協同管控系統

機器人裝配產線云邊協同管控系統將先進的機器學習技術、云邊協同、數字孿生技術應用于軟件服務和產線裝配中,以提高產能并進一步強化生產效率。

機器學習技術可用于處理和分析產線數據,并用處理好的數據對產線進行管控,裝配產線一方面需要實時數據采集并立即處理意外情況,過度的延遲可能導致無法挽回的事故。另一方面由于生產復雜度與精細度越來越高,生產過程會產生海量實時數據,但其中只有部分是關鍵數據,需要存儲到云邊進行挖掘和分析,所以需要此技術對采集數據在邊緣進行過濾,以緩解云端和網絡的壓力。深度強化學習技術將深度學習的感知能力和強化學習的決策能力相結合。根據裝配產線的工作環境對模型進行訓練,保證裝配產線根據最優的生產路線進行生產裝配活動,能夠有效應對裝配時發生的各種動態事件。

圖 2 機器學習、深度強化學習

云邊協同技術。邊緣計算技術作為一種新的計算模式可以與云計算進行互補和融合。與云計算數據中心相比,“邊緣云”的管理和可以使用的資源量比較少。針對傳統云計算服務能力強的優點和距離遠的缺點,邊緣計算低時延、數據安全的優點和能力受限的缺點,因此考慮能結合兩者優點的云邊協同,云邊協同工作能有效提高應用的效率。目前,云邊協同主要從資源協同、應用協同、業務協同以及數據協同幾方面進行協同。

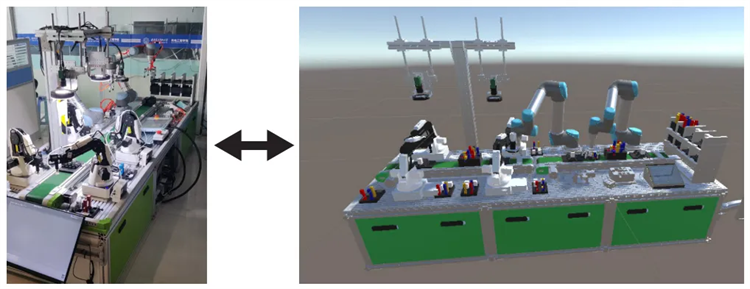

數字孿生技術方便使用和創新,可為云邊緣協同管控提供實時決策。數字孿生具有全面的分析和預測能力,可以為云邊緣協同管控提供故障診斷和管控優化。此外,數字孿生技術在云和邊緣聯合部署,在實際生產系統中應用效率高,解決了高交互或執行延遲的問題。實際應用G38產線數字孿生產線如下圖3所示。

圖 3 工業機器人裝配產線數字孿生系統

原理樣機

掃碼關注,查看更多科技成果