- 15 高校采購信息

- 634 科技成果項目

- 4 創新創業項目

- 0 高校項目需求

RH 精煉功能提升關鍵技術

鋼鐵工業是我國國民經濟的重要基礎產業和實現工業化的支柱產業。鋼的高

效化、潔凈化、穩定化和智能化生產是鋼鐵企業生存和發展的方向。鋼鐵生產過

程中,根據鋼種的不同,所采用的精煉工藝和設備也不同。其中,RH 真空精煉

工藝具有高效、高潔凈的生產特點,廣泛應用于 IF 鋼和硅鋼為代表的冷軋鋼種、

管線鋼為代表的熱軋鋼種、以及軸承鋼為代表的特殊鋼種的生產。因此,提升

RH 真空精煉的效率和能力能夠一方面縮短各高品質鋼種的精煉時間,更好地與

高拉速連鑄相匹配,提升生產效率,另一方面能夠更好地脫碳和去除夾雜物,提

升產品質量,這兩方面都能夠給鋼鐵企業帶來很好的效益。

根據幾何相似和動力學相似建立了對應實際RH模型比例為1: 5的RH物理模型。利用 PIV 技術測量流場,示蹤粒子選用空心 SiO 2 微球,獲得了 RH 水模型鋼包和

真空室內中心縱截面上的速度矢量分布,并根據速度場分布計算出對應的湍動能

及其耗散率的分布;在 RH 水模型鋼包內布置監測點,在加入示蹤粒子(飽和 NaCl

溶液)的同時開始測量監測點處電導率的變化,獲得電導率變化曲線后,將電導

率變化在±5%之內的時間為混勻時間,密集布置監測點并多次重復測量,得到整

個鋼包中心縱截面上的混勻時間分布。根據上述方法分別研究吹氣流量、真空室

壓力、吹氣孔數對 RH 內部流場特性及混勻狀態的影響。

在原物理模型基礎上改變浸漬管的形狀,分別設計兩浸漬管均為橢圓管 RH、兩

浸漬管中上升管為圓管下降管為橢圓管 RH 以及標準圓管對比 RH 水模型,研究浸

漬管形狀對流場特性及混勻狀態的影響。兩浸漬管均為橢圓管時,能夠增大液體

的循環流量,降低鋼包整體的混勻時間;當只改變下降管形狀,選用橢圓管作為

下降管時,能夠起到增大鋼水涌入真空室的速度同時降低鋼水對鋼包底部的沖擊

的效果。

通過工業實驗,對某超低碳鋼 RH 全精煉過程進行密集取樣,分別取圓管和橢圓

管 RH 冶煉的鋼樣分析,檢測鋼中碳含量。對比得到,使用兩橢圓形浸漬管對提

高 RH 循環流量具有顯著作用,能夠在較短的時間內將鋼中碳含量降到很低的程

度,起到縮短冶煉時間的效果,提高了生產效率。RH 內鋼液的流動時一個復雜的三維湍流流動,湍流速度在空間上存在隨機漲落,

從而形成了顯著的速度梯度,在鋼液粘性力作用下通過內摩擦不斷地將湍流動能

轉化為分子運動的動能。湍動能(m

2 /s 2 )和湍動能耗散率(m 2 /s 3 )是用來表征湍

流的兩個重要參數。

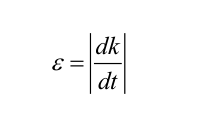

湍動能是衡量湍流發展或衰退的指標,定義式為:

湍動能耗散率是指在分子粘性作用下由湍流動能轉化為分子熱運動動能的速率,

通常以單位質量流體在單位時間內損耗的湍流動能來衡量。因此,湍動能耗散率

可以定義為: 如圖 2 所示,鋼包內部湍流動能及其耗散率(即攪拌功率,兩者單位不同,數值

如圖 2 所示,鋼包內部湍流動能及其耗散率(即攪拌功率,兩者單位不同,數值

相差 1000 倍)的分布,集中在下降管下方和靠近上升管的地方湍動能及其耗散

率較大。圖3分別顯示了PIV測量得到的鋼包內流體的時均速度和某一時刻的瞬時速

度分布。對比可知,由于湍流流動的本質,瞬時速度表現處一定的隨機性。基于上述研究方法開發了橢圓形浸漬管技術,并應用于首鋼股份公司遷安鋼鐵公

司 210t RH 精煉設備。與圓形浸漬管相比,達到了如下表所示指標。

掃碼關注,查看更多科技成果